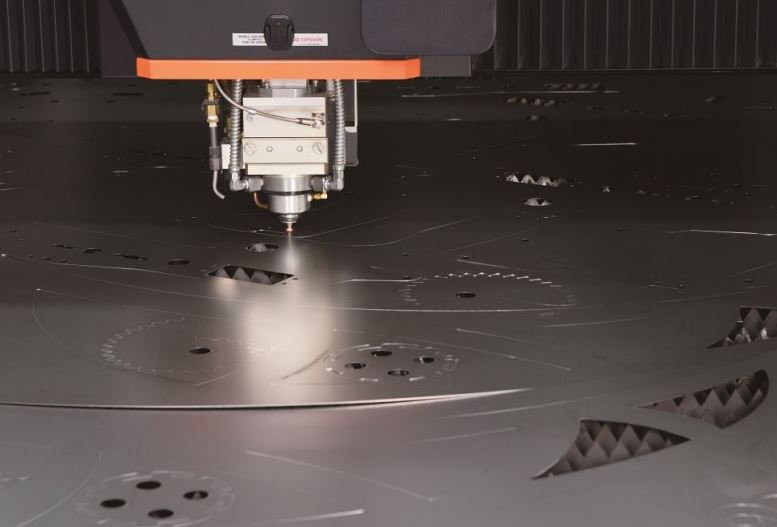

Obróbka laserowa – technologia otwierająca nowe możliwości

Firma Yamazaki Mazak rozpoczęła produkcję obrabiarek laserowych w latach 80. ub.w. Obecnie jej szeroka i zróżnicowana oferta rozwiązań stanowi punkt odniesienia dla całej branży. Od 1984 r., gdy na rynku pojawiły się pierwsze wycinarki laserowe Yamazaki Mazak, maszyny te są wciąż doskonalone i wzbogacane o: specjalistyczne systemy automatyzacji, rozwiązania 3D, zaawansowane technologie CNC, innowacyjne źródła laserowe oraz oprogramowanie. Konstruktorzy nie zapominają przy tym o ergonomii, bezpieczeństwie, efektywności energetycznej, a także o znakomitym wzornictwie. Wycinarki Mazak to w pełni funkcjonalne systemy laserowe: precyzyjne, wytrzymałe i niezawodne, a jednocześnie gotowe do wielu różnych zastosowań. Nie narzucają żadnych ograniczeń co do materiału i geometrii obróbki. Obróbka laserowa otwiera przed przemysłem cały świat nowych możliwości – pozwala na wytwarzanie detali o cechach powtarzalnych i unikalnych oraz oferuje rozwiązania wpisujące się w nurt Przemysłu 4.0. W świecie biznesu trwają historyczne przemiany, a ekonomiczne uwarunkowania produkcji przemysłowej układają się w zupełnie nową konfigurację. Nie ulega wątpliwości, że dla wszystkich przedsiębiorstw coraz większe znaczenie ma zdolność do wykorzystywania rewolucyjnych technologii. W erze globalizacji rynków użytkownicy obrabiarek oczekują doskonałych produktów i wysokiej jakości usług. Pojęcie jakości należy zaś postrzegać szerzej, ponieważ jest ono bardzo pojemne i dotyka każdego aspektu działania organizacji. Aby sprostać wymaganiom tak złożonego rynku, Yamazaki Mazak – firma należąca do niekwestionowanych liderów branży inżynierii mechanicznej – stworzyła strukturę organizacyjną, w której każdy rodzaj działalności jest traktowany kompleksowo, tak aby małe firmy operujące na rynkach lokalnych również mogły korzystać z najbardziej zaawansowanych rozwiązań technicznych dostępnych na świecie. W ten sposób Mazak ma dla klientów działających na różnych rynkach spójną ofertę będącą kwintesencją inżynierii mechanicznej, a każdy klient może dziś mieć inteligentną maszynę.

Nowa generacja wycinarek laserowych – wydajność i elastyczność

Trzecia generacja wycinarek laserowych Yamazaki Mazak jest gotowa na wyzwania, z jakimi mają do czynienia zakłady bazujące na technologiach cyfrowych, w tym zakłady z branży obróbki blach.

Możliwość powstawania przedsiębiorstw inteligentnych i działających w sieci zgodnie z paradygmatem nowoczesnego wytwarzania (którego fundament stanowią Internet Rzeczy i systemy cybernetyczno-fizyczne) ściśle zależy od dostępności zaawansowanych technicznie rozwiązań.

Co więcej, dostęp do takich rozwiązań muszą mieć wszyscy producenci, niezależnie od wielkości. W Polsce zdecydowana większość firm należy do kategorii małych i średnich – trzeba im zapewnić możliwość inwestowania w nowoczesne technologie, pozwalające na wytwarzanie małych partii produktów w sposób elastyczny i na żądanie.

Od kilku lat firma Yamazaki Mazak angażuje się w opracowywanie i produkcję inteligentnych maszyn oraz oprogramowania, które wspiera produkcję o takim charakterze oraz daje się zintegrować z zakładowymi systemami produkcyjnymi i logistycznymi. Jednym z elementów tej wizji jest projekt Mazak iSMART Factory™, stanowiący solidną przemysłową platformę internetową, obejmującą sprzęt i oprogramowanie monitorujące podłączone bezpośrednio do maszyn. Od pojedynczych komórek produkcyjnych po cały zakład – system umożliwia nadzór nad wszystkimi etapami produkcji i danymi, a także porównywanie ich z zapisami historycznymi lub oczekiwanymi, a tym samym przyczynia się do minimalizacji przestojów i ułatwia szybkie podejmowania działań w sytuacjach krytycznych.

Laser OPTIPLEX: ewolucja wydziałów produkcyjnych

Maszyna Optiplex 3015 DDL, wyposażona w lasery Direct Diode, została opracowana samodzielnie przez firmę Yamazaki Mazak i zapoczątkowała erę nowych źródeł laserowych. Urządzenie łączy ideę Przemysłu 4.0 z najbardziej innowacyjną z dostępnych obecnie w tej branży technologii cięcia laserowego.

Źródło typu Direct Diode składa się z zestawu pasków diodowych emitujących fale o różnych długościach, a ich wiązki po skolimowaniu mają długość fali jeszcze mniejszą niż tradycyjne lasery, wynoszącą ok. 975 Nm. To przekłada się na większą moc pochłanianą przez metal, a wiązka laserowa staje się szczególnie skuteczna w przypadku obróbki materiałów odblaskowych (np. aluminium, miedzi, mosiądzu czy stali nierdzewnej). Dodatkowo powierzchnia cięcia charakteryzuje się wyjątkowo niską szorstkością, co oznacza wyższą jakość wykończenia detalu.

W porównaniu z laserami poprzedniej generacji źródła DDL charakteryzują się większą sprawnością (ok. 50%, podczas gdy sprawność laserów światłowodowych wynosi 30%, a laserów CO2 – 10%) oraz elastycznością: system Multi-Control Torch firmy Mazak umożliwia regulację ogniskowania i szerokości wiązki laserowej, a więc pozwala na cięcie blach o różnej grubości niższym kosztem i szybciej niż za pomocą laserów światłowodowych.

Maszyna w najpopularniejszym wariancie (3015 ze skokami 3110 × 1595 mm) jest wyposażona w źródło o mocy 4 kW. Optiplex 3015 DDL ma zmodyfikowany silnik o lepszych właściwościach dynamicznych, przez co osiąga prędkości posuwu w osiach X i Y rzędu 120 m/min oraz przyspieszenie 1,8g. Jednocześnie zapewnia wysoką dokładność pozycjonowania (0,05 mm na 500 mm, ±0,03 mm).

Intuicyjność obsługi Optiplex 3015 DDL pozwala na uzyskanie optymalnej szybkości cięcia, jakości wykończenia powierzchni i dokładności, przy czym najważniejsze zadania realizowane są za pomocą funkcji inteligentnych. Inteligentne funkcje ustawcze umożliwiają: automatyczną kalibrację wiązki, wykrywanie ogniska, pozycjonowanie ogniska, kalibrację oraz wymianę i czyszczenie dysz.

Obrabiarki laserowe oferują znacząco udoskonalone inteligentne funkcje monitoringu służące do monitorowania danych operacyjnych, co jest istotne zwłaszcza z punktu widzenia fundamentalnej roli tych maszyn w łańcuchu produkcyjnym.

Im bardziej autonomiczna jest maszyna i im większą ma zdolność do osiągania odpowiedniej

wydajności na każde żądanie, tym bardziej znaczące korzyści odnosi użytkownik. Obrabiarki laserowe od dawna wyposaża się w inteligentne układy sterowania, które monitorują przebieg procesu (np. wykrywają plazmę podczas cięcia stali nierdzewnej czy zapłon w procesie cięcia stali czarnej), aby do minimum ograniczyć zakres niezbędnych interwencji operatora i maksymalnie zwiększyć wydajność obróbki. Inteligentne funkcje cięcia zapewniają wysoką skuteczność i jakość cięcia laserowego. Optiplex 3015 DDL z technologią Direct Diode integruje wszystkie urządzenia w środowisku produkcyjnym i staje się ważnym składnikiem inteligentnego zakładu przemysłowego.

Obok komunikacji z innymi systemami produkcji, planowania i automatyki najnowsza maszyna Mazak oferuje nową generację interfejsu sterowania Preview G – intuicyjną w obsłudze i zbieżną z ideą Przemysłu 4.0, a przez to korzystnie wpływającą na integrację i zmniejszającą ryzyko popełnienia błędu. Integracja systemów IT z korporacyjnymi procesami logistyki i produkcji oraz zaawansowaną automatyką pozwala na zbudowanie supernowoczesnego rozwiązania, które w pełni wykorzysta potencjał Przemysłu 4.0.

Wspomniane wcześniej trzy funkcje inteligentne, które wydajnie zarządzają całym procesem cięcia laserowego – od ustawiania maszyny po właściwą obróbkę, w połączeniu z interfejsem sterowania numerycznego Preview G skutecznie wspomagają więc interakcję pomiędzy człowiekiem i maszyną.

Opracowując maszynę Optiplex 3015 DDL ze źródłem laserowym trzeciej generacji, specjaliści firmy Mazak czerpali z ponad 30-letniego doświadczenia w budowaniu wycinarek laserowych. Pozwoliło to na stworzenie systemu o wyjątkowo wysokiej sprawności. Wychodząc od potrzeby ograniczenia zużycia energii, co jest istotne zwłaszcza dla zakładów obróbki blach, firma Mazak udoskonaliła sterowanie silnikami napędowymi i sterowanie numeryczne.

Zoptymalizowane układy elektroniczne, napędowe i komunikacyjne umożliwiają szybką wymianę danych, przyczyniając się do optymalizacji jakości wyrobów i wydajności produkcji. Dopełnieniem tych zalet jest intuicyjny interfejs sterowania, który upraszcza obsługę skomplikowanej maszyny i pozwala nawet najmniejszym firmom wdrażać idee Przemysłu 4.0.

Dla dużego przedsiębiorstwa, które stosuje już zaawansowane systemy automatyki, wdrożenie nawet tak nowoczesnej maszyny jak Optiplex 3015 DDL nie stanowi problemu. Firma Mazak dostrzegła jednak wyzwanie, jakim jest udostępnienie podobnych technologii mniejszym firmom. Jest to ważna kwestia, jeśli weźmie się pod uwagę strukturę polskiego przemysłu, w którym małe, zorientowane na klienta firmy muszą walczyć o maksymalną elastyczność i redukcję kosztów produkcji, by móc zaoferować produkcję małoseryjną w atrakcyjnej cenie. W takich przedsiębiorstwa nawet jedna maszyna może bardzo wiele zmienić pod względem jakości. Dlatego systemy nowej generacji, takie jak Optiplex 3015 DDL, są projektowane z myślą o wdrożeniu obok już używanych starszych systemów automatyki firmy Yamazaki Mazak.

Integracja i wsparcie

Jednym z fundamentów koncepcji Przemysłu 4.0 oraz polityki firmy Mazak jest udostępnianie technologii, które można łatwo włączyć w istniejące systemy produkcyjne. W tym przypadku słowo „łatwo” odnosi się nie tylko do integracji z istniejącymi maszynami, lecz także do wsparcia przed- i posprzedażowego oferowanego klientom. Zespół serwisu i aplikacji firmy Mazak wspomaga doradców handlowych w identyfikacji i wyborze docelowych rozwiązań oraz maszyn, które jak najlepiej spełnią postawione cele. Udziela także użytecznych wskazówek co do sposobu ulokowania instalacji w zakładzie, z uwzględnieniem ewentualnej przyszłej rozbudowy. Ponadto firma Mazak pomaga w załatwianiu formalności potrzebnych do uzyskania dofinansowania ze środków unijnych dla firm inwestujących m.in. w Przemysł 4.0.

Kluczową funkcją inteligentnego zakładu jest zdalne monitorowanie warunków pracy i możliwość uzyskiwania informacji z urządzeń w celu wykrycia i wyeliminowania ewentualnych usterek. Firma Mazak oferuje klientom bezpłatny zdalny serwis, który pozwala rozwiązać 85% wykrytych problemów. Taka strategia serwisowania do minimum ogranicza przestoje, a gdy interwencja zdalna nie wystarczy, inżynier może odwiedzić zakład, by na podstawie pełnego obrazu sytuacji jak najszybciej przywrócić sprawność urządzeń.